mgidrotorg@mail.ru

Насосы гидравлические НАП

Насосы аксиально-поршневые типа НАП 140-20 с правосторонним вращением вала предназначены для нагнетания рабочей жидкости в гидросистемы станков. Прессов и других гидрофицированных машин, где требуются регулируемая подача и реверс потока.

В качестве рабочей жидкости применяются минеральные масла кинематической вязкостью от 20 до 250 сСт и температурой от плюс 10 до плюс 60 ºC при температуре окружающей среды от плюс 1 до плюс 55 ºC.

Технические характеристики

|

Параметр |

НАПР 140-20 НАПРЛ 140-20 |

НАПЭЛ 140-20 НАПЭЛ 140-20 |

НАПЭС 140-20 НАПЭСЛ 140-20 НАПЭСПЛ 140-20 |

|---|---|---|---|

|

Давление на выходе, МПа |

|||

|

Номинальное |

20 |

||

|

Максимальное |

25 |

||

|

Давление на входе, МПа |

|||

|

Максимальное |

5,0 |

||

|

Минимальное |

0,085 |

||

|

Частота вращения, об/мин |

|||

|

Номинальная |

25 |

||

|

Максимальная |

25 |

||

|

Минимальная |

16 |

||

|

Рабочий объем, см³ |

|||

|

Номинальный |

140 |

||

|

Минимальный |

14,0 |

||

|

Параметр |

НАПР 140-20 |

НАПРЛ 140-20 |

НАПЭ 140-20 |

НАПЭЛ 140-20 |

НАПЭС 140-20 |

НАПЭСЛ 140-20 НАПЭСПЛ 140-20 |

|---|---|---|---|---|---|---|

|

Масса, кг |

100 |

119 |

146 |

159 |

152 |

165 |

|

Удельная масса, кг/кВт |

1,53 |

1,82 |

2,33 |

2,43 |

2,33 |

2,52 |

Исполнение

Гидравлическая схема насосов типа НАП 140-20 по способу управления подачей насосы бывают:

- с ручным управлением подачей на каждой полости – НАПР 140-20, НАПРЛ 140-20;

- с электрогидравлическим управлением двумя регулируемыми подачами на каждой полости с переменным направлением потока рабочей жидкости – НАПЭ 140-20, НАПЭЛ 140-20, НАПЭС 140-20, НАПЭСЛ140-20, НАПЭСПЛ 140-20. Электрогидравлический механизм управления работает от вспомогательного пластинчатого насоса.

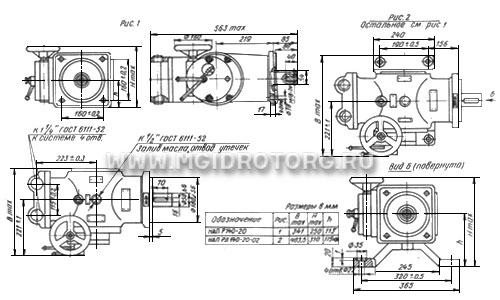

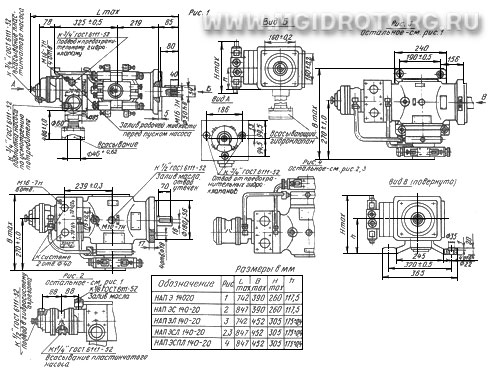

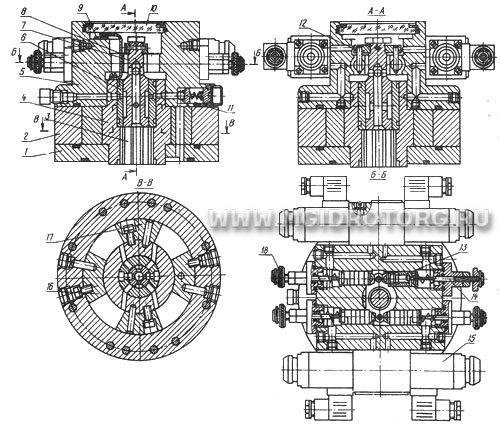

Рис. 1. Габаритные и присоединительные размеры насосов с ручным управлением

Рис. 2. Габаритные и присоединительные размеры насосов с электрогидравлическим управлением

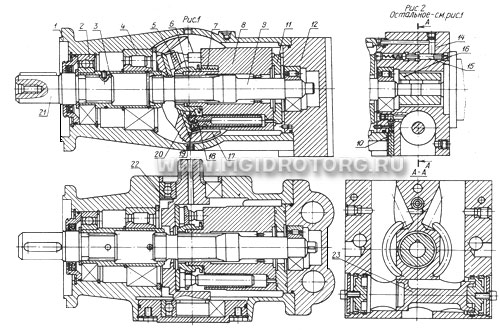

Рис. 3. Аксиально-поршневой агрегат

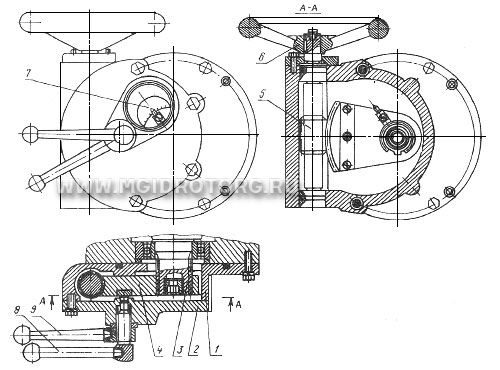

Рис. 4. Механизм ручного управления

Рис. 5. Электрогидравлический механизм управления

Устройство и принцип работы

Насосы с электрогидравлическим управлением комплектуются пластинчатыми насосами БГ12-22АМ или 12Г12-33АМ и гидрораспределителями типа РХ06.

В насосах моделей НАПЭС 140-20, НАПЭСЛ 140-20 в отличие от моделей НАПЭ 140-20, НАПЭЛ 140-20 вместо пластинчатого насоса БГ12-22АМ применен сдвоенный пластинчатый насос 12Г12-33АМ. Такая же особенность и у насоса НАПЭСПЛ 140-20, который, кроме того, отличается еще правосторонним расположением механизма управления, если смотреть со стороны вала.

По способу монтажа насосы подразделяются на фланцевые – НАПР 140-20, НАПЭ 140-20, НАПЭС 140-20 и с монтажом на лапах – НАПРЛ 140-20, НАПЭЛ 140-20, НАПЭСЛ 140-20, НАПЭСПЛ 140-20.

Насосы типа НАП 140-20 являются аксиально-поршневыми с торцовым распределением рабочей жидкости. Всасывание и нагнетание рабочей жидкости в них происходит за счет возвратно-поступательного движения поршней.

Регулирование подачи осуществляется механизмом управления. Механизм ручного управления насосов НАПР 140-20, НАПРЛ 140-20 позволяет иметь предварительную установку подачи и направления потока рабочей жидкости.

Электрогидравлический механизм управления насосов НАПЭ 140-20, НАПЭЛ 140-20, НАПЭС 140-20, НАПЭСЛ 140-20, НАПЭСПЛ 140-20, работающий от пластинчатого насоса БГ12-22АМ или 12Г12-33АМ дает возможность настройки двух различных подач на каждой полости. Регулирование подачи – бесступенчатое.

Гидравлическая схема насосов с электрогидравлическим управлением изображена в положении, соответствующем выключению всех электромагнитов YA1-YA4 гидрораспределителей Р1, Р2.

Выключение электромагнитов YA1-YA4 соответствует среднему положению рычага А1.4 и траверсы аксиально-поршневого агрегата А2.

Во избежание влияния неточности установки траверсы в среднее положение, что может вызвать наличие небольшой подачи на одной из полостей, рабочие полости соединяются между собой через нуль-золотник А2.1, и рабочая жидкость из нагнетающей полости отводится во всасывающую.

Включение одного из электромагнитов вызывает соединение рабочей полости соответствующего толкателя А1.3 механизма управления с давлением и перемещение его на длину, определяемую положением регулирующего винта А1.2.

В результате перемещения толкателя происходит соответствующий поворот двуплечего рычага А1.4 и связанного с ним крана золотника. При этом положении крана-золотника рабочая жидкость, подающаяся под давлением от пластинчатого насоса НП1 или НП2, поступает в две противоположные камеры поворотного гидродвигателя А1.6. Развивающийся при этом крутящий момент поворачивает ротор гидродвигателя А1.6 и связанную с ним траверсу аксиально-поршневого агрегата А2. Величина и направление поворота траверсы определяют соответственно величину подачи и направление потока рабочей жидкости.

При изменении направления потока рабочей жидкости гидрораспределитель А2.3 под давлением перемещается из одного крайнего положения в другое, в результате чего рабочая полость, ставшая всасывающей, соединяется со всасывающей магистралью, а полость нагнетания от последней отключается.

Одновременно при включении любого из электромагнитов рабочая жидкость под давлением поступает в рабочую полость нуль-золотника А2.1, который перемещается из исходного положения в крайнее, при этом полости насоса разобщаются.

При выключении электромагнитов нуль-золотник возвращается в исходное положение под воздействием пружины, вытесняя рабочую жидкость из своей рабочей полости через двухпозиционные гидрораспределители А1.1 на слив.

На всасывающей магистрали аксиально-поршневого насоса установлен всасывающий гидроклапан ВК1, предотвращающий слив рабочей жидкости в гидробак из линии всасывания при изменении направления движения рабочей жидкости. Гидроклапан позволяет насосу работать по замкнутой схеме.

При работе насоса на самовсасывании рабочая жидкость из переднего корпуса во всасывающую магистраль подается через гидроклапан подпитки А2.4, который исключает ее подачу в обратном направлении, когда насос работает с избыточным давлением во всасывающей магистрали.

Величина рабочего давления в системе управления поддерживается напорным гидроклапаном А1.5, через который рабочая жидкость из системы управления сливается в корпус насоса.

Аксиально-поршневой агрегат состоит из переднего корпуса 1, в котором находится приводной вал 21, установленный во втулке 3. Она размещена в подшипниках 2 и 4. Вращение приводного вала 21 с помощью шлицевых соединений через втулку 3 передается валу ротора 9, а от него ротору 8, в котором расположено девять поршней 18, имеющих сферические головки, соединенные с подпятниками 19. На выступающей цилиндрической части ротора расположена поджатая пружинами 7 опора шаровая 6, действующая на нажимной диск 5, который, поворачиваясь вокруг нее, прижимает подпятники к плоскости опорного диска 20, установленного на траверсе 17. Одновременно пружины 7 прижимают ротор 8 к поверхности распределительного диска 11.

При вращении ротора поршни 18 совершают в нем принудительное возвратно-поступательное движение, обеспечивая всасывание и нагнетание рабочей жидкости.

Внутренние отверстия в подпятниках 19 находятся напротив сквозных отверстий в поршнях 18 и оканчиваются расточной на опорной поверхности подпятников. При подводе в расточки давления между подпятниками и опорным диском 20 создается разгружающее подпятники усилие.

Изменение углового положения траверсы 17, установленной на шарикоподшипниках 22, вызывает изменение длины хода поршней 18 в отверстиях ротора 8, за счет чего осуществляется регулирование подачи насоса. Рабочая жидкость поступает в камеру под поршнем 18 через серповидные пазы в заднем корпусе 12 или 14, распределительном диске 11, которые соединяются со всасывающей магистралью.

Направляющий гидрораспределитель 23 применяется в насосах с электрогидравлическим механизмом управления. Всасывание или нагнетание в каждой из рабочих полостей и положение направляющего гидрораспределителя зависит от расположения траверсы относительно его среднего положения. Подпитка всасывающей магистрали производится из переднего корпуса 1 через гидроклапан подпитки 10, встроенный в заднем корпусе 14. Уплотнение по приводному валу 21 осуществляется с помощью манжеты для вращающихся валов.

Во избежание засасывания воздуха и для лучшей смазываемости трущихся деталей внутренняя полость насоса при работе должна быть заполнена рабочей жидкостью. Залив ее и отвод утечек производится через отверстие в переднем корпусе 1.

На конце всасывающей трубы установлен всасывающий гидроклапан, который позволяет насосу работать по замкнутой схеме.

Аксиально-поршневой агрегат насосов с электрогидравлическим механизмом управлении в отличие от агрегата насосов с ручным управлением имеет муфту 16 соединения вала пластинчатого насоса с валом ротора и нуль-золотник 15 соединения полостей.

Механизм ручного управления предназначен для изменения подачи от минимальной до номинальной в насосах с ручным управление на любой из двух его полостей поворотом маховика 6 на угол 1350. Регулировка величины подачи производится при работе без нагрузки (на давлении до 0,5 МПа).

Конструкции механизма ручного управления включает в себя: корпус 1, который крепится винтами и штифтуется к переднему корпусу насоса; крышку 2 с указателем подачи насоса; червячный сектор 4, находящийся в зацеплении с червяком 5. Сектор 4 установлен на шлицевом хвостовике траверсы 3, выступающей из бокового отверстия переднего корпуса в корпус механизма управления.

Для изменения подачи насоса необходимо последовательным поворотом рукояток 9 и 8 против часовой стрелки расстопорить червячный сектор 4, поворотом маховичка 6 установить требуемую подачу, проконтролировать ее по указателю подачи 7 и зафиксировать сектор поворотом рукояток 8 и 9 по часовой стрелке.

Электрогидравлической механизм управления закреплен на боковой стороне переднего корпуса насоса и состоит из соединенных вместе фланца 1 и корпусов 2 и 5.

Внутри расточки корпуса 2 между секторами, ограниченными двумя сухарями 16, располагается ротор 4 с закрепленными на нем двумя лопастями 17.

Ротор 4 посажен шлицами 3 на хвостовик траверсы, выступающей из бокового отверстия переднего корпуса насоса и образует с корпусом 2 поворотный гидродвигатель. В отверстие ротора 4 запрессована втулка 6, имеющая снаружи шесть пазов:: для противоположно расположенных с отверстиями и четыре противоположного соединенных между собою, выходящих во внутреннее отверстие втулки 6, в которой расположен кран-золотник 7, имеющий снаружи также четыре паза и внутреннее отверстие, связывающее два противоположных паза со сливом.

На выступающей цилиндрической части крана закреплен двуплечий рычаг 12. В него упираются четыре подпружиненных толкателя 13, ход которых при изменении подачи от минимальной до номинальной определяется осевым перемещением штоков 14 на 7 мм путем вращения регулирующих маховичков 18. Толкатели 13 перемещаются при подводе давления в их рабочие полости, что осуществляется при срабатывании одного из двух гидрораспределителей 15, установленных на корпусе 5. Перемещение любого из толкателей при подводе в его полость давления вызывает поворот рычага 12 на угол, определяемый длиной хода этого толкателя, и, следовательно, поворот крана-золотника 7. При этом рабочая жидкость от пластинчатого насоса поступает в два расположенные друг против друга паза на втулке ротора поворотного гидродвигателя, а затем из этих пазов – в две противоположные камеры механизма, и воздействуя на лопасти ротора, поворачивает последний.

Одновременно из других камер механизма масло через каналы ротора и втулки и центральное отверстие крана сливается внутрь корпуса насоса. При подводе давления к лопастям механизма управления на роторе развивается крутящий момент, поворачивающий вместе с ротором связанную с ним траверсу 17, величине поворота которой соответствует определенная подача насоса.

На роторе 4 закреплена стрелка 8, указывающая величину подачи насоса по табличке 9, установленной на корпусе 5 механизма управления в видимой через окно смотровое 10.

В корпусе 5 установлен гидроклапан 11, который определяет величину давления в системе управления. Питание линии управления осуществляется от пластинчатого насоса.